Åtgärd för att förhindra framtida haveri

En av de bättre åtgärderna man gör är kanske dem man inte märker, det brukar kunna betyda att de fungerar utan att problem uppstår. Idag var de sådana åtgärder på schemat för våra pressar. Dessa åtgärder ska förhoppningsvis spara oss några hundra tusen kronor i skadekostnad och stillestånd. 2018 hade vi ett stillestånd på grund av felet vi idag förhoppningsvis såg till att förebygga och det slutade då med att vi panikköpte en press. Här kommer rapportering av vad vi gjort.

Hjälp från Östergötland

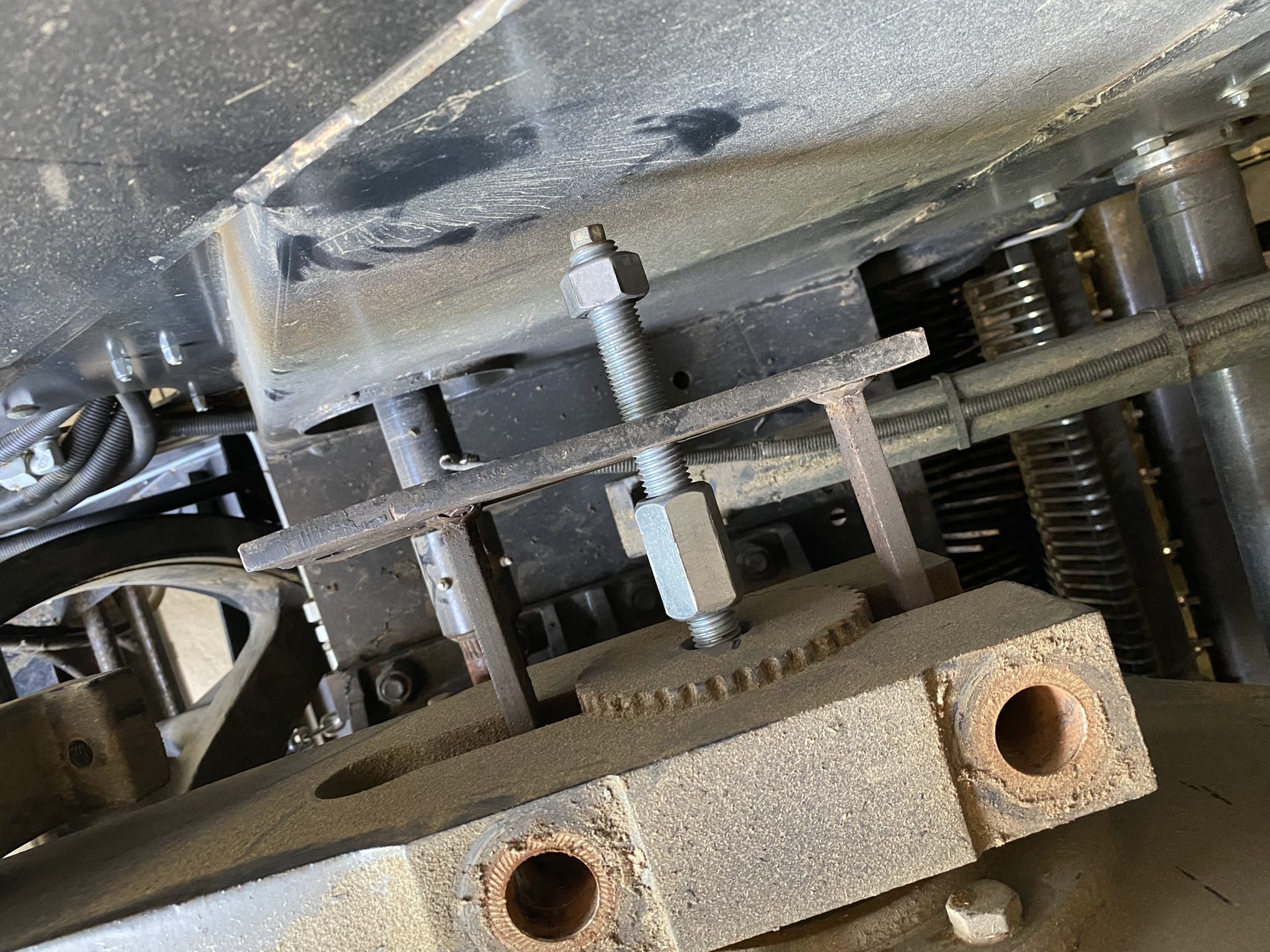

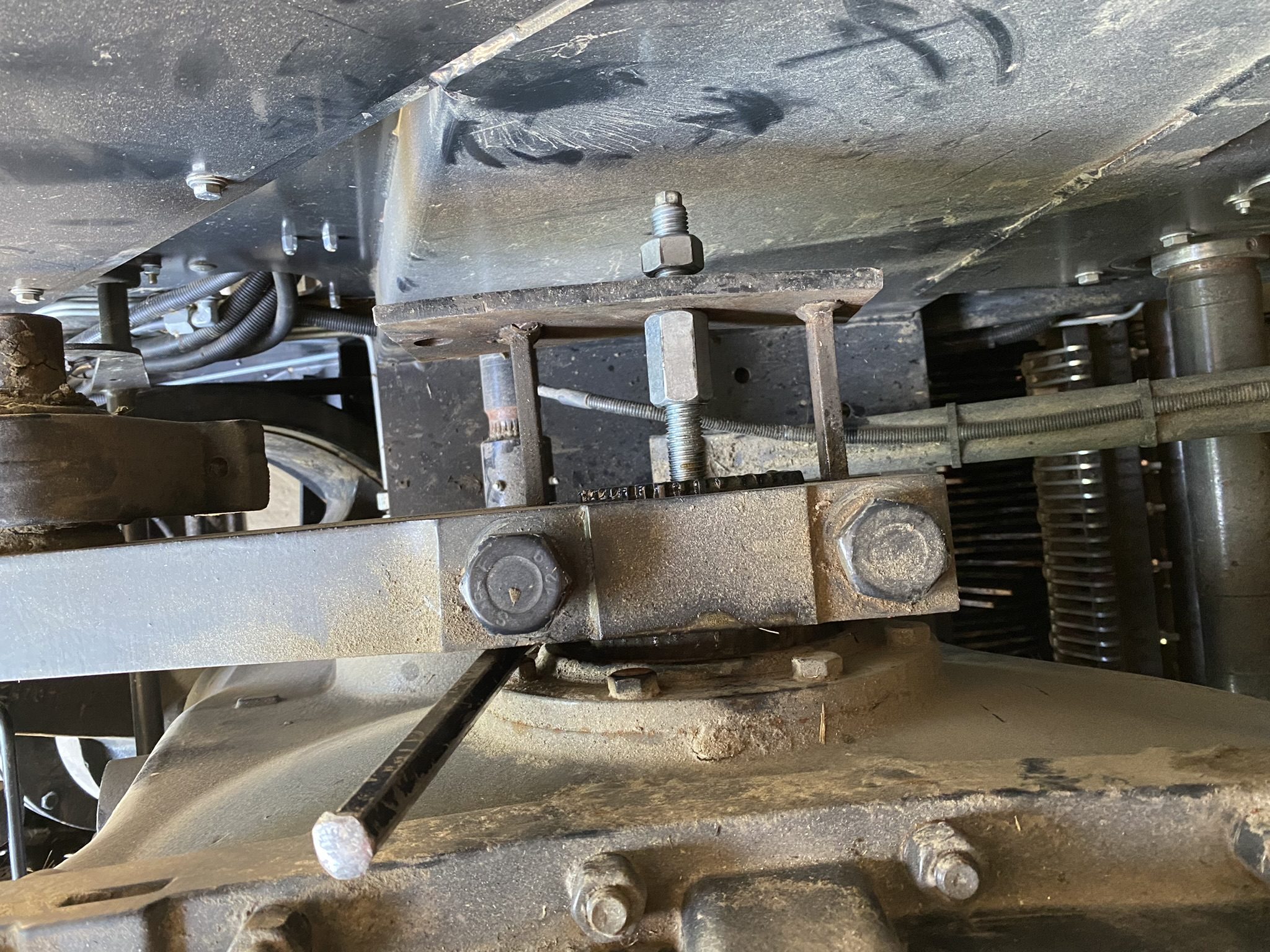

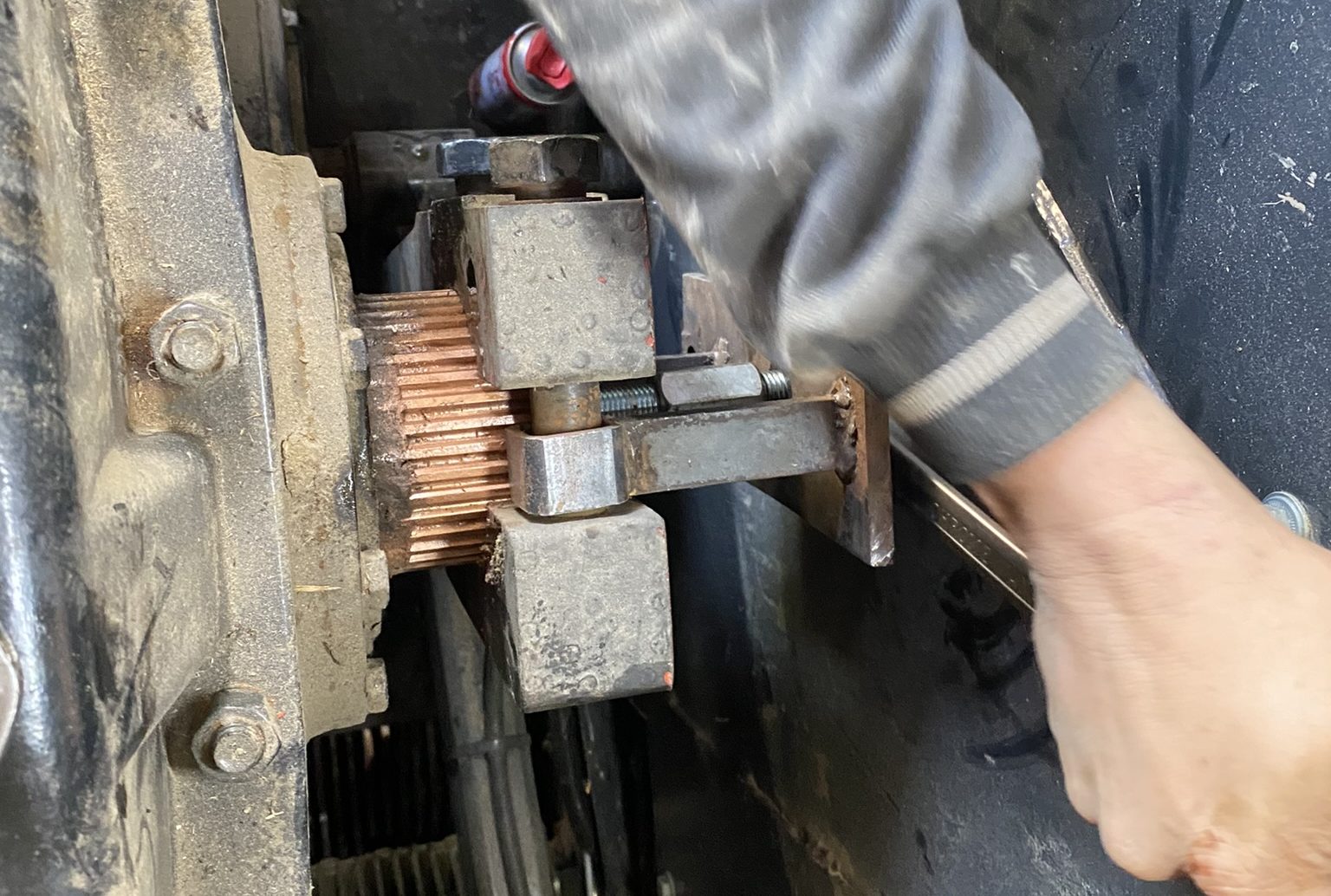

För att göra dagens operation så tog vi idag in experthjälp. Mycket går att göra själv, men när det finns de som kan det så är det inte så dumt att utnyttja det. Då menar jag sådana som kan det på riktigt och man vet att det blir bra direkt, tur att det finns sådana stjärnor. Dagens stjärna heter Björn och har jobbat länge åt min svärfar. Han har gjort den här operationen flera gånger och visste alla bra knep. Dessutom hade han de rätta verktygen för det och det inkluderar en egenbyggd kombinerade avdragare/monteringsverktyg. Hur bra som helst helt enkelt!

Felet

Innan vi går in på dagens operation så går vi in på felet. I en fyrkantspress så får ju kolven som packar gräset ibland jobba ganska så hårt och det vill vi att den ska göra för att göra så hårda balar som möjligt. Det är ju inget konstigt och det är det som är kolvens jobb. Däremot så sliter det lite på grejorna när det går hårt, det är kanske inte heller så konstigt… En av grejorna som kan ta stryk är dreven i växellådan och då kanske främst det drevet som driver vevaxlarna. Det drevet får alltid utstå som mest belastning i samma läge och det är då tre kuggar som får ta smällen. Vad som då kan hända är att dessa tre kuggar ger upp och spricker helt enkelt. Det är något som vi varit med om och jag vet flera andra som har det med, så det är helt enkelt vanligt. Skadan innebär absolut att det inte går att köra med pressen och det brukar inte vara någon quickfix. Förutom att delarna är svindyra, sist jag hörde pris så är det någonstans mellan 2-300 000 kr, så tar de väldigt lång tid att få fram de gånger det har behövts. Av någon anledning så har inte några av delarna funnits någon annanstans än i amerika och leverenstiden har varit flera veckor. Vem har tid och råd att stå flera veckor i högsäsong och sen dessutom betala väldigt mycket pengar för reservdelar? Vi var med om detta 2018 och köpte då tillbaka en press som vi precis hade bytt bort, det räddade oss då… Så detta fel undviks gärna.

Här kan man kanske tycka att en bild på en trasig växellåda skulle passa, men jag hittar ingen sådan. Man kan själv rita en bild i huvudet av ett stort, svindyrt drev som det fattas tre kuggar på. Det är helt klart en stressframkallande bild…

Lösningen

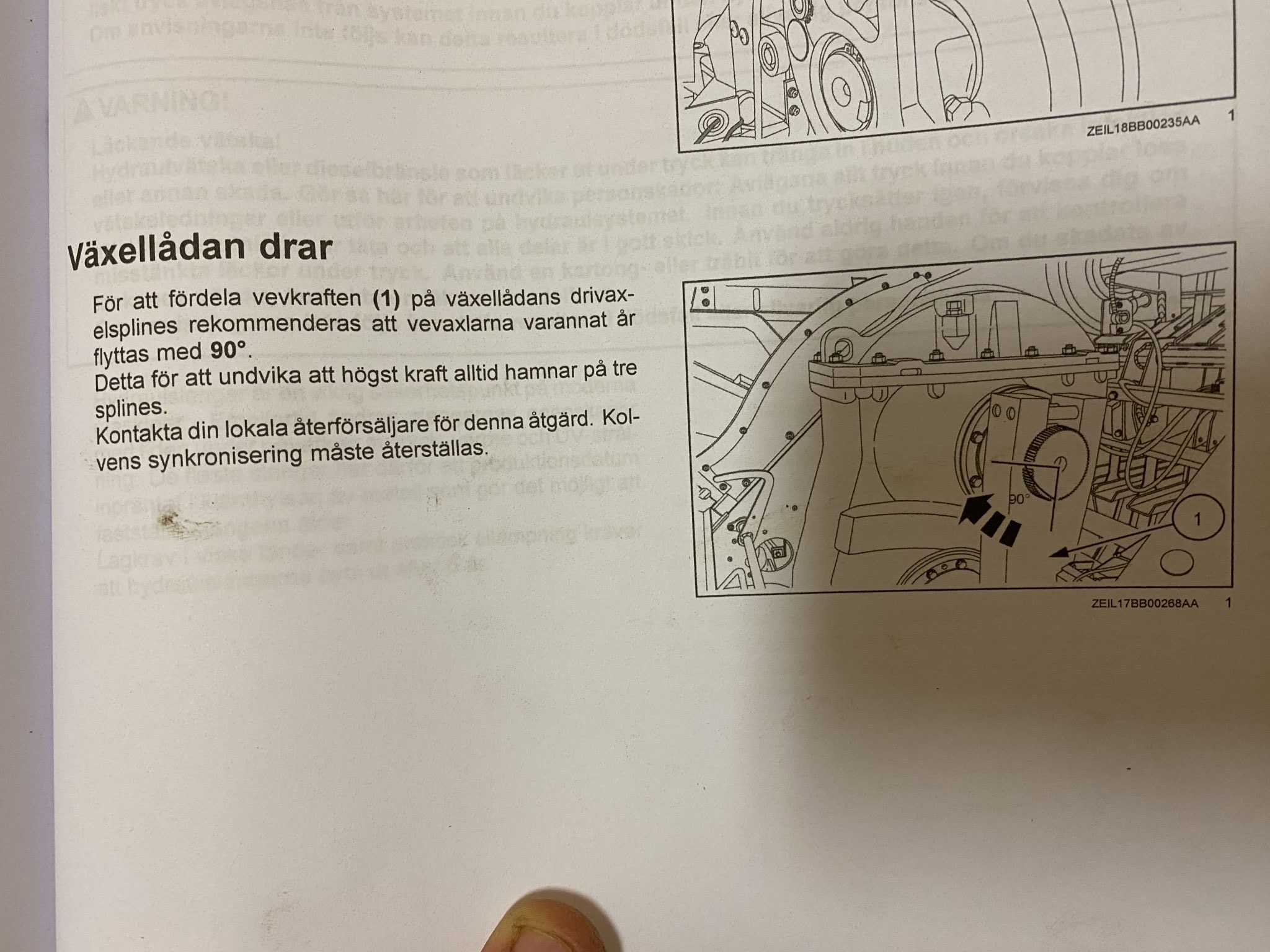

Lösningen som ska förebygga problemet är att flytta vevaxlarna på växellådans drivaxelsplines, då flyttar man belastningen på det stora drevet. Jag vet att det finns de som har hållit på med detta länge och gjort det efter varje säsong, men vi hade inte hört talas om det förens vi drabbades 2018. Nu har vi verkligen uppmärksammat det och kommer att göra det. Numera så finns även det inlagt i instruktionsboken som åtgärd vid service vartannat år. Det är helt klart värt att lägga en dag på om man kan förebygga ras under säsong. Idag gjordes detta på båda våra pressar, den ena har nu gått ca 74 000 balar (den som tidigare rasat) och den andra har nu gått 24 000 balar. Så bra tidpunkt att göra det på. Kommer nu inte ihåg vad den äldsta pressen gått när den rasade, men det är inte alltför många balar sedan.

Nu kör vi bilder från dagens mek

Jag måste avsluta med att säga att det gick mycket bättre än förväntat idag. I alla fall vad jag förväntade mig och det är inte så ofta det blir så. Jag hade räknat med att vi skulle bli klara, men att det skulle ta längre tid än det gjorde. Hur bra som helst ju! Det gör verkligen nytta att ta hjälp av de som är duktiga och vet vad de gör!